ما واقعاً در مورد دنیای بازیافت فلز چقدر می دانیم؟ صنعت رقابتی و مستقر که سراسر جهان را در بر می گیرد ، این یک موضوع کاملاً پیچیده است. با این حال ، بسیاری از آمارهای موجود در آنجا وجود دارد که می توان آنها را برجسته کرد ، به ویژه برای نشان دادن ارزش کاملی که بازیافت فلز به طور کلی به جهانیان می بخشد.

سهم مثبت بازیافت فلز در انگلستان کم نیست! این بخش سهم قابل توجهی در تراز تجاری در انگلیس دارد و به صرفه جویی در مقادیر عظیم انرژی ، محافظت از محیط زیست و حمایت از حداقل 10،000 کارگر انگلیسی کمک می کند. تخمین زده می شود که هر ساله حدود 10 میلیون تن آهن قراضه در انگلیس بازیافت می شود.

در ادامه بخوانید تا برخی از بینش های مورد علاقه ما درباره اثرات بازیافت فلز در انگلستان ، اروپا و سراسر جهان را کشف کنید. برای آسانتر خواندن مطالب ، حقایق و آمار بر اساس نوع فلز تقسیم می شوند.

آلومینیوم

آلومینیوم یکی از مقرون به صرفه ترین فلزات برای بازیافت است که در مقایسه با تولید از ابتدا صرفه جویی زیادی در مصرف انرژی به همراه دارد. مانند اکثر فلزات ، آلومینیوم را می توان بی حد و حصر بازیافت کرد بدون از بین بردن هیچ یک از خواص مفید آن. در نتیجه ، آلومینیوم بازیافت شده در طیف گسترده ای از برنامه ها از جمله ساخت و ساز ، ساخت وسایل نقلیه ، لوازم الکترونیکی و موارد دیگر استفاده می شود.

تخمین زده می شود 75٪ از کل آلومینیوم ساخته شده تا به امروز در گردش باشد

بازیافت آلومینیوم 95٪ انرژی کمتری نسبت به زمانی که با استفاده از مواد اولیه تولید می شود ، مصرف می کند

بازیافت یک تن آلومینیوم باعث صرفه جویی در هشت تن بوکسیت خام و نه تن از انتشار CO2 می شود

با بازیافت یک آلومینیوم می توانید انرژی کافی را برای صرفه جویی در یک لامپ 100 واتی تا 4 ساعت صرفه جویی کنید

یک آلومینیوم می تواند در طول سال هشت بار بازیافت شود و در تولید 160 قوطی جدید صرفه جویی می کند

فلز مس

مانند بسیاری از فلزات دیگر ، مس نیز می تواند بی پایان بازیافت شود بدون از بین رفتن عملکرد. مس قراضه با درجه Premium حدود 95٪ از ارزش خود را در مقایسه با فلز اولیه اصلی نگه می دارد و به دلیل ارزش بازیافت قابل توجهی از آن شهرت عمومی می یابد. با افزایش تقاضای جهانی از سال 1960 تاکنون 250٪ ، مس بازیافت شده ای را می توانید در انواع مختلفی از مکانها پیدا کنید. این شامل مصالح ساختمانی مانند بام و روپوش ، حمل و نقل مانند قطار و اتومبیل ، همچنین پیدا کردن راه خود به سکه ها ، وسایل آشپزی ، مجسمه ها و آلات موسیقی است. با این حال به دلیل خاصیت رسانایی آن ، اکثریت قریب به اتفاق (65٪) در کاربردهای الکتریکی مورد استفاده قرار می گیرد.

بازیافت مس مقدار زیادی انرژی صرفه جویی می کند: 85٪ نسبت به ساخت فلز از ابتدا

تخمین زده می شود 80 درصد کل مس که تاکنون از زمین استخراج شده است ، هنوز هم مورد استفاده قرار می گیرد

استفاده از مس قراضه میزان انتشار CO2 جهانی را تقریباً 65٪ کاهش می دهد

تقریباً 42٪ مس مورد استفاده در اروپا از منابع بازیافتی حاصل می شود

فلز روی

روی چهارمین فلز متداول در صنعت (پس از آهن ، آلومینیوم و مس) است. این ماده به راحتی بعنوان بخشی از آلیاژهای حیاتی مانند برنج ، بازیافت و مورد استفاده قرار می گیرد که 50٪ شاهد استفاده نهایی در فرآیندهای گالوانیزه است. به عنوان مثال خودروی متوسط در قسمتهای بدنه گالوانیزه خود حاوی حداکثر 10 کیلوگرم روی است. با دور ریختن خودرو ، این پانل های حاوی روی قابل بازیافت هستند و به قسمت هایی با کیفیت برابر تبدیل می شوند. روی و ترکیبات آن نیز در محصولاتی مانند باتری ، رنگ ، کرم ضد آفتاب و… رواج دارد.

تولید روی از طریق بازیافت از 76 درصد انرژی کمتری نسبت به فرآیندهای استخراج اولیه استفاده می کند

بیش از 90٪ از تولید روی در جهان از سنگ معدن مخلوط شده با سایر فلزات با ارزش مانند سرب و مس حاصل می شود

بین 30 تا 40 درصد از تأمین روی در جهان از قراضه قدیمی (1.4 میلیون تن) و ضایعات / مانده های جدید (1.5 میلیون تن) تهیه می شود.

تقریباً 70٪ روی در محصولات پایان عمر بازیافت می شود

تولید برنج و برنز 17٪ از مصرف نهایی روی را تشکیل می دهد

فولاد

فولاد احتمالاً بازیافت ترین فلز جهان از جمله انگلیس است. این تعجب آور نیست که یاد بگیرید که قوطی های قلع از 99٪ فولاد تشکیل شده است (در اصل به عنوان قوطی های قلع دار شناخته شده است). همچنین در نظر بگیرید که تقریبا 70٪ از وزن یک ماشین از جنس استیل موجود در بدنه آن است. فرآیند بازیافت ماشین قراضه ، به موجب آن یک آهنربا آیتم های فولادی را از فلزات پلاستیکی و غیر آهنی از یک تسمه نقاله نورد جدا می کند ، سالانه تن فولاد را در انگلستان بازیابی می کند. این فرایند همچنین به حفظ قابل توجهی از سوخت های فسیلی ، انرژی و گازهای گلخانه ای کمک می کند.

بازیافت فولاد در مقایسه با تولید فولاد جدید از مواد اولیه ، باعث کاهش 80 درصدی انتشار CO2 می شود

فرآیندهای بازیافت فولاد همچنین مصرف آب را 40٪ و آلودگی آب را 76٪ کاهش می دهد

بخش اعظم فولاد بازیافت شده فرآوری شده در انگلیس به بازارهای خارجی صادر می شود - در واقع 75٪

با بازیافت هفت قوطی فولادی برای انرژی بیش از 24 ساعت در یک لامپ 60 واتی انرژی کافی صرفه جویی می شود

تقریباً هر بدنه جدید اتومبیل که با آن روبرو می شوید ، از حدود 25٪ از فولاد بازیافت شده تشکیل شده است

رهبری

سرب ، مانند سایر فلزات ، برای اقتصاد دایره ای مناسب است ، قادر به بازیافت بی نهایت و بدون از دست دادن کیفیت است. این فلز دارای بالاترین میزان بازیافت در سطح جهان و همچنین بالاتر از آلومینیوم ، مس یا روی و همچنین موارد قابل بازیافت مانند روزنامه یا شیشه است.

تخمین زده می شود که بیش از نیمی از سرب در گردش خون امروزه قبلاً در یک محصول متفاوت استفاده شده است

حدود 80٪ سرب برای باتریهای اسید استفاده می شود ، در حالی که برخی از کشورها میزان بازیافت باتری را بیش از 95٪ دارند.

استفاده از سرب بازیافتی و ثانویه میزان انتشار CO2 را در مقایسه با فرآیندهای سنتی 99٪ کاهش می دهد

قلع

قلع قراضه یکی دیگر از منابع حیاتی فلز در صنایع مختلف است که سرعت بازیافت و فناوری های آن به سرعت گسترش می یابد. بخش عمده ای از قلع در آبکاری و لحیم کاری و همچنین در آلیاژهایی مانند برنج و برنز مورد استفاده مجدد قرار می گیرد. با وجود این میزان بازیافت نسبتاً کم در سراسر جهان - تنها با 8٪ - هنوز فضای زیادی برای بهبود با این فلز وجود دارد!

بازیافت قلع به طور متوسط 2600 کیلووات ساعت انرژی در هر تن صرفه جویی می کند

یک تن قلع بازیافتی مانع از استخراج تقریباً 1.5 تن سنگ معدن قلع می شود

در مقایسه با ایجاد آن از ابتدا ، بازیافت قلع تقریباً 99٪ انرژی کمتری مصرف می کند

خلاصه

همانطور که مشاهده می کنید ، تقریباً همه فلزات می توانند به عنوان مواد جدید در کالاهای حیاتی یا محصولات قابل بازیافت و استفاده مجدد باشند. در واقع ، اثبات فلزات قراضه به عنوان یک صنعت ثابت کرده است که در برابر فشارهای قابل توجه اقتصادی مقاوم است و خود را به عنوان یک عامل اساسی در اقتصاد جهانی معرفی می کند. مزایا - از نظر صرفه جویی در هزینه ، راندمان و کاهش تأثیرات زیست محیطی ما - به روشنی توسط حقایق و ارقام نشان داده شده است. فقط در انگلیس ، صنعت قراضه فلزی سالانه بالغ بر 5.6 میلیارد پوند ارزش دارد.

تصویر 1- نمونه ای از چنگک های ابزار و ماشین آلات جداسازی ضایعات

تصویر 1- نمونه ای از چنگک های ابزار و ماشین آلات جداسازی ضایعات تصویر 2- نمونه ای از تسمه نقاله مورد استفاده در جداسازی ضایعات

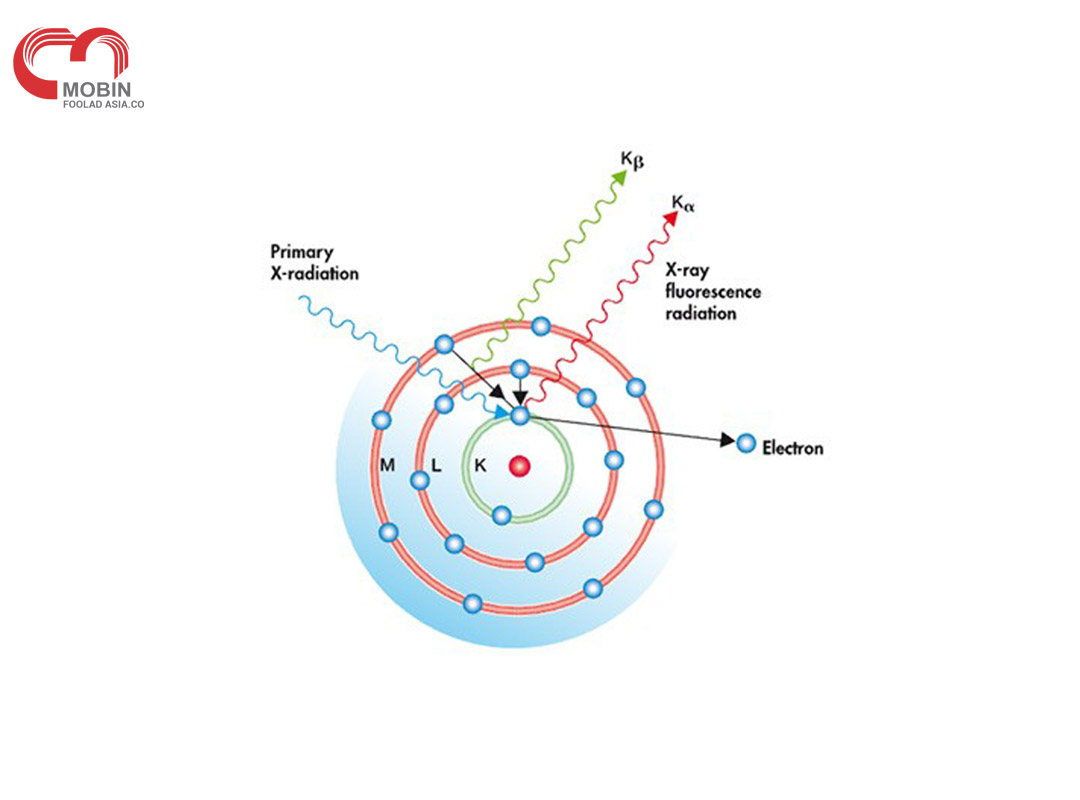

تصویر 2- نمونه ای از تسمه نقاله مورد استفاده در جداسازی ضایعات تصویر 3- ماشین آلات با تکنولوژی طیفنگاری فلوئورسانس اشعه ایکس (XRF)

تصویر 3- ماشین آلات با تکنولوژی طیفنگاری فلوئورسانس اشعه ایکس (XRF) تصویر 4- ماشین آلات جداسازی بر اساس نیروی مغناطیسی و تسمه نقاله

تصویر 4- ماشین آلات جداسازی بر اساس نیروی مغناطیسی و تسمه نقاله

تصویر 1- دسته بندی انواع ضایعات سنگین آهن

تصویر 1- دسته بندی انواع ضایعات سنگین آهن تصویر ا- استفاده از کورهی برقی (قوس الکتریکی) برای ذوب قراضهها یا آهن اسفنجی

تصویر ا- استفاده از کورهی برقی (قوس الکتریکی) برای ذوب قراضهها یا آهن اسفنجی تصویر 1- نمونهای از سنگ آهن استخراج شده از معادن آهن[/caption]

تصویر 1- نمونهای از سنگ آهن استخراج شده از معادن آهن[/caption] تصویر 2- استفاده از سنگ آهن برای خالص سازی و ساخت فراوردههای آهنی[/caption]

تصویر 2- استفاده از سنگ آهن برای خالص سازی و ساخت فراوردههای آهنی[/caption] تصویر 3- کورههای مورد استفاده برای خالص سازی و ذوب منابع سنگی[/caption]

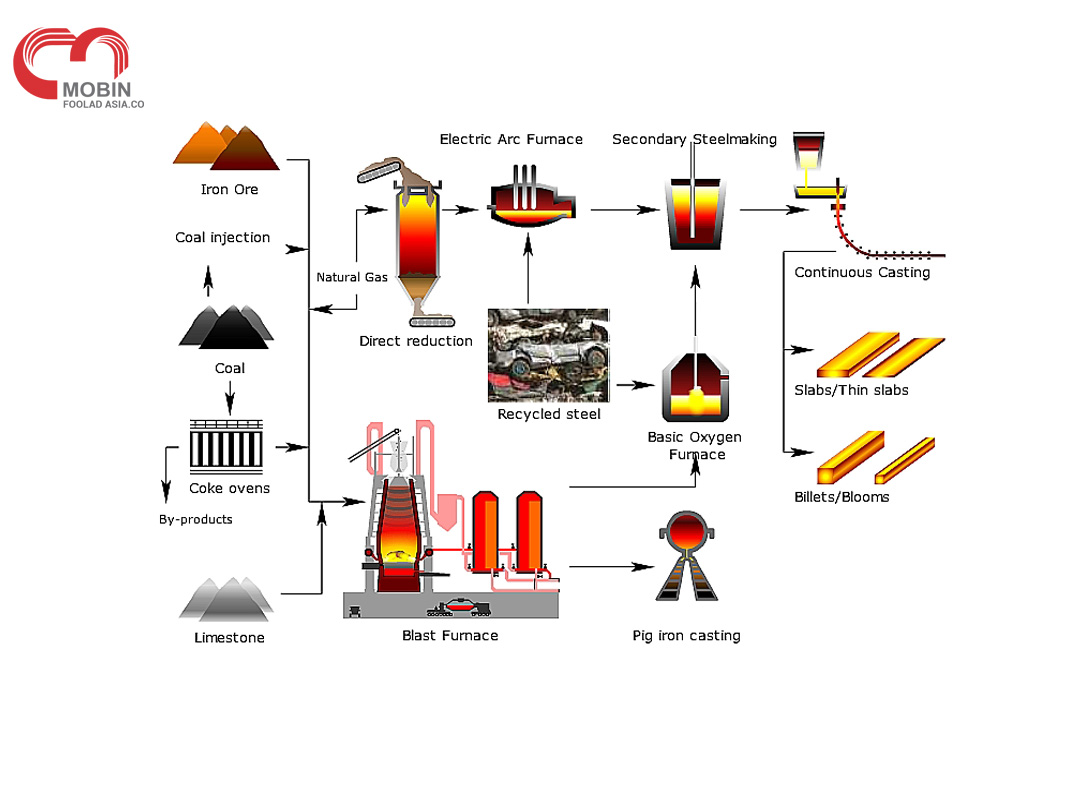

تصویر 3- کورههای مورد استفاده برای خالص سازی و ذوب منابع سنگی[/caption] تصویر 1- روش های تولید فولاد

تصویر 1- روش های تولید فولاد