در روند بازیافت و فراوری ضایعات فلزی مختلف، مراحل متعددی وجود دارد که بدون شک یکی از مهمترین آنها، جداسازی قطعات و ضایعات فلزی جمع آوری شده است. این جداسازی از این نظر اهمیت دارد که هر جنس از فلز مراحل و فرایندهای خاص خود را برای فراوری مجدد نیاز دارد. بنابراین باید قراضههای جمع آوری شده از لحاظ تفاوت در جنس فلزی، جداسازی شوند و این امر نیازمند تکنولوژیهای خاص برای هر یک است. امروزه ماشین آلات جداسازی مختلفی بدین منظور طراحی شدهاند که سعی کردهایم در این متن یک دورنما از کار هر یک را شرح دهیم.

مراحل اصلی در بازیافت ضایعات فلزی

- جمع آوری و خرید قراضهها از مراکز صنعتی یا اماکن مسکونی صورت گرفته و به انبار منتقل میشود.

-

جداسازی ضایعات با جنسهای مختلف که توسط ابزار و ماشین آلات جداسازی به خصوصی انجام میشود.

- خرد کردن قطعات برای آسانتر شدن مراحل فراوری و بارگیری در کورههای ذوب (با تکه تکه کردن قراضههای بزرگ و حجیم، و ایجاد قطعات کوچکتر، راندمان ذوب بالاتر میرود، زیرا گرما راحتتر به تمامی قسمتهای قراضه نفوذ خواهد کرد.)

- ذوب قطعات در کورههای مخصوص و تحت دمای بسیار بالا (کورهها نیز انواع متفاوتی بر حسب مواد استفاده دارند.)

- خالص سازی مواد مذاب به وسیلهی انجام فرایندهایی که ناخالصیها را از مادهی مذاب جدا میکند.

- انجماد و بارگیری در قالبهای شمش یا قطعات مختلف مورد نیاز که پس از خنک شدن محصول نهایی با قطعات کوچکتر و مناسب برای استفاده در صنایع تولید خواهد شد.

- ارسال محصولات تولید شده به صنایع و کارخانههای مصرف کننده

تصویر 1- نمونه ای از چنگک های ابزار و ماشین آلات جداسازی ضایعات

تصویر 1- نمونه ای از چنگک های ابزار و ماشین آلات جداسازی ضایعات

اهمیت جداسازی ضایعات با جنسهای مختلف

لزوم جدا کردن قطعات فلزی مختلف از آن جهت است که نمیتوان مخلوطی از تمامی قراضههای متفاوت را برای فراوری در یک کوره مورد استفاده قرار داد. بدیهی است که برای بازیافت قطعات مورد نظر باید ابتدا آنها را بر حسب جنس، از هم تفکیک کنیم. سپس هر دسته از مواد را میتوان در کورههای مختلف ذوب و خالص سازی کرد تا قطعهی فلزی مورد نظر به دست آید.

بازیافت قراضهها علاوه بر کمک به صرفه جویی در انرژی، از هدر رفت منابع خام فلزی نیز جلوگیری میکند و از این رو، اهمیت زیادی در اقتصاد صنایع کشور دارد. از طرفی در اکثر ابزارها و مواد مصرفی فرسوده و دورریز، ترکیبی از چندین جنس فلز وجود دارد. هم چنین در هنگام جمع آوری قراضهها، اقسام قطعات مختلف زبالههای فلزی در کنارهم عرضه و انبار میشوند. بنابراین وظیفهی تفکیک انواع قراضهها بر عهدهی کارخانجات بازیافت و فراوری محول شده است.

شاید در زمانهای گذشته این کار با فرایندهای ساده یا اشخاص انجام میشده است، اما امروزه متخصصان انواع مختلفی از ماشین آلات جداسازی ضایعات را برای محقق کردن این موضوع، ساختهاند. ابزار آلات جداسازی انواع ضایعات توسط ارائه دهندگان مختلفی در سطح کشور ما به فروش میرسند.

ماشین آلات جداسازی انواع ضایعات فلزی

حالا که به اهمیت تفکیک قطعات فلزی قبل از فراوری اشاره کردیم، باید با تکنولوژیهای ایجاد شده در این راستا نیز آشنا شویم. اساس کار این وسایل ماشینی بسته به نوع فلز مورد نیاز متفاوت خواهد بود و تکنولوژی خاص خود را میطلبد. به بیان بهتر، این فناوریها کمک میکنند تا جنسهای فلزی علاوه بر جدا شدن از همدیگر، از آلودگیها، بقایای مواد مختلف مانند مواد خوراکی، سنگ، خاک و هرگونه ناخالصی نیز پاکسازی شوند. در برخی از بهترین دستگاههای مورد استفاده، نتیجه حاوی 98 درصد از فلز مورد نظر است که راندمان بالای کار را موجب خواهد شد.

تسمه یا نوار نقاله

تسمه نقاله ابزاری بسیار کاربردی در جداسازی ضایعات است که برای نخستین بار در سال 1892 ابداع شد. نوارهای نقاله از دو تا تعداد بیشتری قرقره که یک تسمه یا نوار به صورت حلقوی دور تا دور آن پیچیده شده است، تشکیل شدهاند. با چرخش قرقرهها، نوار سوار شده بر روی آنها نیز شروع به حرکت و چرخش به دور قرقرهها میکند. از این وسیله در صنایع مختلفی (مانند ماشین آلات جداسازی) برای قرار دادن مواد مختلف بر روی آن و راندن آنها به سمت جلو استفاده میکنند.

در صنایع بازیافت فلزات نیز از نوار نقاله برای به حرکت در آوردن قراضههای فلزی به سمت تجهیزات جداسازی استفاده میشود. این ابزار برای بکارگیری در جداسازی قطعات در صنایع فراوری فلزات، میبایست در برابر سایش و حرارت مقاومت لازم را داشته باشد.

تصویر 2- نمونه ای از تسمه نقاله مورد استفاده در جداسازی ضایعات

تصویر 2- نمونه ای از تسمه نقاله مورد استفاده در جداسازی ضایعات

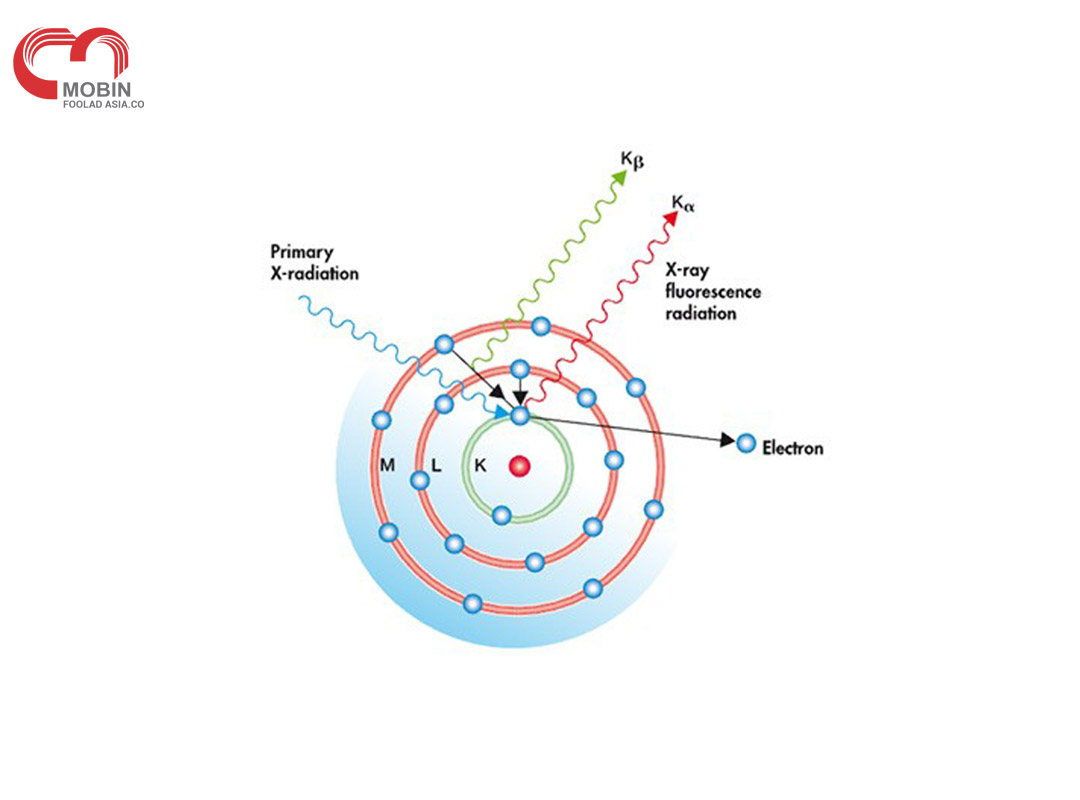

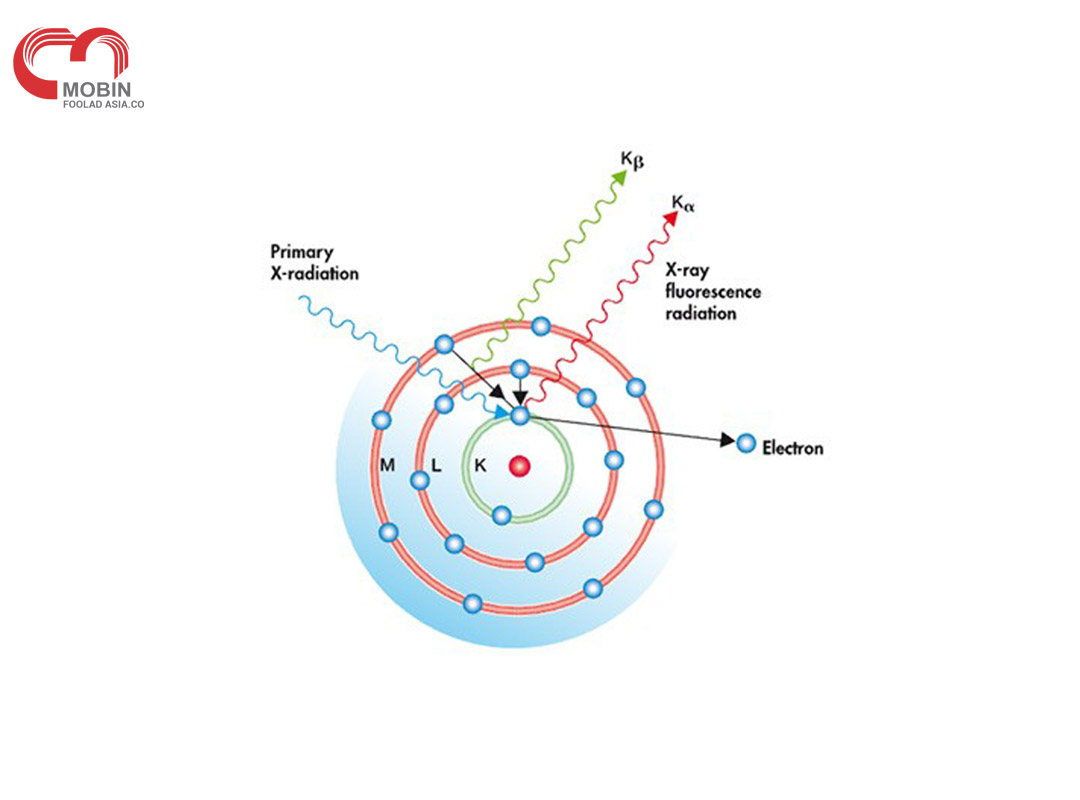

ماشین آلات با تکنولوژی طیفنگاری فلوئورسانس اشعه ایکس XRF

در این ماشین آلات جداسازی ، نمونههای مورد نظر را با اشعهی ایکس موسوم به اشعهی ایکس اولیه بمباران میکنند. به دنبال بر انگیختگی ذرات و اتمهای مواد مختلف، الکترونها بین لایههای مختلف اتمی جا به جا شده و منجر به بازتابش اشعهی ایکس ثانویه (فلوئورسانس) از ماده میشود. اشعهی متصاعد شده از هر عنصر خاص خود آن ماده است، بنابراین با تعیین طول موج آزاد شده از ماده قادر خواهیم بود آن اتم یا عنصر را شناسایی کنیم. به دنبال شناسایی جداسازی ضایعات امکان پذیر خواهد شد.

به دستگاههای دارای این تکنولوژی XRF نیز گفته میشود که از پیشرفتهترین فناوریهای مورد استفاده به شمار میآیند. XRF ها، از قسمتهای مختلف از جمله منبع انرژی پر قدرت، لولههای تولید اشعه ایکس اولیه، نگهدارندهی نمونه، توازن دهندههای طیف بازتاب شده از نمونه، دستگاه ثبت اطلاعات و سنجش پرتوی حاصل شده و... تشکیل شدهاند.

تصویر 3- ماشین آلات با تکنولوژی طیفنگاری فلوئورسانس اشعه ایکس (XRF)

تصویر 3- ماشین آلات با تکنولوژی طیفنگاری فلوئورسانس اشعه ایکس (XRF)

دستگاههای بر مبنای جداسازی مغناطیسی

در ماشین آلات جداسازی بر اساس میدان مغناطیسی، یک آهنربای الکتریکی از طریق جریان الکتریسیته ایجاد میشود. بنابراین با قطع و وصل جریان میتوان آهنربا را فعال یا غیر فعال نمود. در این سیستم از یک سیم پیچ متمرکز که جریان الکتریکی از آن عبور کرده و میدان مغناطیسی در اطراف آن ایجاد میشود، بهره میگیرند. همان طور که از مکانیسم اینگونه دستگاههای جداسازی ضایعات مشخص است، برای جدا سازی قراضههای فلزی از سایر قطعات استفاده میشود.

ماشین آلات جداسازی دارای درام مغناطیسی

در این وسایل یک پوستهی استوانهای شکل به دور یک میدان مغناطیسی میچرخد و ضایعات بر روی آن قرار میگیرند. با حرکت ورقهی درام مگنت، مواد نیز بر روی آن حرکت می یابند. از ساز و کار دستگاه، مشخص است که مواد غیر آهنی از سطح درام ریخته و قطعات آهنی متصل به آن باقی میمانند. تا آن جا که در نقطهای از دستگاه، میدان مغناطیسی قطع شده و مواد آهنی چسبیده به سطح دستگاه، تخلیه خواهند شد.

تصویر 4- ماشین آلات جداسازی بر اساس نیروی مغناطیسی و تسمه نقاله

تصویر 4- ماشین آلات جداسازی بر اساس نیروی مغناطیسی و تسمه نقاله

ابزارهای جداسازی گرانشی

در این وسایل همانطور که از نام آن پیداست، از تفاوت بین فلزات در برابر نیروی گرانش برای جداسازی استفاده میکنند. در واقع اساس تفکیک در این ماشین آلات جداسازی، بر تفاوت در وزن مخصوص بین فلزات مختلف استوار است. این فناوری میتواند در نحوههای مختلف ایجاد شود که برای مثال، یکی از آنها، بکارگیری دوربینها در ثبت تفاوت ریزش و سقوط آزاد قطعات است.

ماشین آلات بر مبنای انحلال و بازیابی فلزات

در این روش که برای جداسازی ضایعات برخی مواد مانند مخلوطی از طلا، نقره و پالادیوم به کار برده میشود، باید در ابتدا قطعات مربوط را به حالت پودری درآورده و در نیتریک اسید حل کنند. طلا در مراحل فوق قابل حل نبوده و به راحتی با فیلتر کردن میتوان آن را جدا نمود. در ادامه پودر جداشده از محلول را میتوان در تیزاب حل نموده و سپس با سولفات آهن رسوب داد. سپس با ذوب و فراوری مجدد طلای نسبتا خالص حاصل خواهد شد. مراحل مختلفی برای انواع دیگر فلزات نیز در پیش گرفته میشوند.

در بالا برخی از مهمترین مکانیسمهای به کار گرفته شده در ساخت ماشین آلات جداسازی ضایعات ذکر شد. جداسازی از مهمترین مراحل بارگیری و فراوری ضایعات است که باید با اصول و ابزار پیشرفته و دقیق انجام شود تا بازده محصول نهایی افزایش یابد.

منبع این مطلب: https://mobinsteel.com/%d9%85%d8%a7%d8%b4%db%8c%d9%86-%d8%a2%d9%84%d8%a7%d8%aa-%d8%ac%d8%af%d8%a7%d8%b3%d8%a7%d8%b2%db%8c-%d8%b6%d8%a7%db%8c%d8%b9%d8%a7%d8%aa/

تصویر 1- نمونه ای از چنگک های ابزار و ماشین آلات جداسازی ضایعات

تصویر 1- نمونه ای از چنگک های ابزار و ماشین آلات جداسازی ضایعات تصویر 2- نمونه ای از تسمه نقاله مورد استفاده در جداسازی ضایعات

تصویر 2- نمونه ای از تسمه نقاله مورد استفاده در جداسازی ضایعات تصویر 3- ماشین آلات با تکنولوژی طیفنگاری فلوئورسانس اشعه ایکس (XRF)

تصویر 3- ماشین آلات با تکنولوژی طیفنگاری فلوئورسانس اشعه ایکس (XRF) تصویر 4- ماشین آلات جداسازی بر اساس نیروی مغناطیسی و تسمه نقاله

تصویر 4- ماشین آلات جداسازی بر اساس نیروی مغناطیسی و تسمه نقاله

تصویر 1- دسته بندی انواع ضایعات سنگین آهن

تصویر 1- دسته بندی انواع ضایعات سنگین آهن